在SMT貼片中空洞�、裂痕和焊接面微孔的產(chǎn)生有以下原因:

1.材料缺陷:貼片所使用的材料可能存在內(nèi)部缺陷�,如氣泡或雜質(zhì)等�。這些缺陷會(huì)在貼片的制造過(guò)程中擴(kuò)大,形成中空洞或裂痕�。

2.加工問(wèn)題:貼片的加工過(guò)程中,如果溫度��、濕度或壓力等因素控制不當(dāng),可能會(huì)導(dǎo)致貼片內(nèi)部產(chǎn)生應(yīng)力集中����,進(jìn)而形成裂痕。

3.設(shè)計(jì)不當(dāng):如果貼片的設(shè)計(jì)不合理�����,例如焊點(diǎn)的形狀�、尺寸或間距不正確,可能會(huì)導(dǎo)致焊接面出現(xiàn)微孔�����。

為了避免中空洞�����、裂痕和焊接面微孔的產(chǎn)生��,需要使用高質(zhì)量的材料����,并加強(qiáng)對(duì)貼片加工過(guò)程的控制。此外,嚴(yán)格按照規(guī)范的設(shè)計(jì)要求進(jìn)行貼片設(shè)計(jì)����,也是防止這些問(wèn)題發(fā)生的關(guān)鍵。

SMT貼片加工中出現(xiàn)空洞�、裂痕的原因有很多,主要包括以下幾個(gè)方面因素:

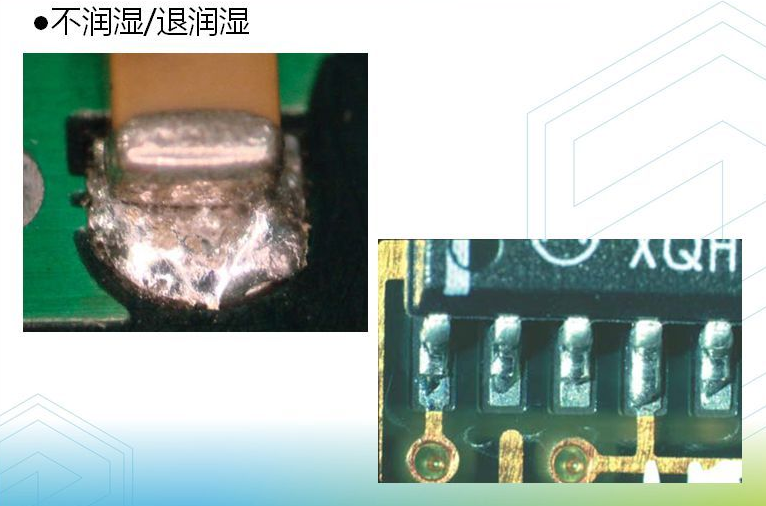

1�、PCB焊層與元件焊端表層之間存在浸潤(rùn)不良的問(wèn)題。

焊料氧化����;

3、當(dāng)焊接面上的材料具有不匹配的膨脹系數(shù)時(shí)�,焊點(diǎn)在凝結(jié)過(guò)程中會(huì)變得不穩(wěn)定。

4���、焊接過(guò)程中�,我們沒有正確設(shè)置再流焊溫度曲線��,導(dǎo)致焊音中的有機(jī)揮發(fā)物和水分未能在進(jìn)入回流區(qū)之前蒸發(fā)��。

無(wú)鉛焊料存在的問(wèn)題包括高溫����、界面張力大��、粘度高。通過(guò)增加界面張力來(lái)增加焊料的黏性����,會(huì)導(dǎo)致氣體在冷卻階段難以排出,進(jìn)而造成焊點(diǎn)中氣孔和空洞的比例增加���。因此�,在SMT貼片中�����,無(wú)鉛焊點(diǎn)通常會(huì)存在較多氣孔和空洞�����。

SMT貼片加工焊接不良

在大尺寸�����、多層板電路以及熱傳導(dǎo)率較大的元器件中�����,使用無(wú)鉛焊接的溫度通常比有鉛焊接更高,并且峰值溫度通常需要達(dá)到260℃左右�。由于冷卻后與室溫的溫差較大,因此無(wú)鉛焊接點(diǎn)的應(yīng)力也較大���。同時(shí)����,由于有較多的IMC存在����,當(dāng)在高溫或受強(qiáng)機(jī)械沖擊時(shí),容易產(chǎn)生開裂現(xiàn)象�,這是因?yàn)镮MC的熱膨脹系數(shù)較大。

QFP���、在PCBA上��,存在著Chp元件和BGA焊點(diǎn)空洞���。這些空洞分布在焊接頁(yè)面上,會(huì)影響個(gè)別元器件與PCBA的連接強(qiáng)度���。同時(shí)��,還會(huì)出現(xiàn)SOJ引腳焊點(diǎn)裂痕和BGA焊球與焊層頁(yè)面的裂痕缺陷�����。焊點(diǎn)裂紋和焊接頁(yè)面的裂痕都會(huì)對(duì)PCBA產(chǎn)品的長(zhǎng)期可靠性造成影響�����。

另一種類型的問(wèn)題是存在于焊接界面的微小孔洞����,這些孔洞非常小����,甚至只有通過(guò)掃描電子顯微鏡(SEM)才能被發(fā)現(xiàn)。這些孔洞的位置和分布可能是導(dǎo)致電連接失效的潛在原因�。特別是在功率元件中,孔洞的存在會(huì)增加元件的熱阻����,從而導(dǎo)致失效。

研究表明�,焊接頁(yè)面的空洞(微孔)主要是由于銅的高溶解性導(dǎo)致的。由于無(wú)鉛焊料的熔點(diǎn)較高且含有較高含錫的焊料��,與Sn-Pb焊料相比,銅在無(wú)鉛焊接過(guò)程中的溶解速度要快得多����。無(wú)鉛焊料中銅的高溶解性會(huì)導(dǎo)致焊點(diǎn)頁(yè)面產(chǎn)生“空洞”,隨著時(shí)間的推移����,這些空洞可能會(huì)降低焊點(diǎn)的穩(wěn)定性。

13913128991

13913128991