在SMT貼片加工過程中�����,焊膏的應(yīng)用采用通用工藝

SMT貼片加工中施加焊膏的工藝目的是在PCB的焊盤上均勻涂抹適量的焊膏��,以確保貼片元器件與PCB上的焊盤達(dá)到良好的電氣連接�,并具有足夠的機(jī)械強(qiáng)度����。施加焊膏是SMT再流焊工藝中至關(guān)重要的步驟,有三種常見的方法�,包括滴涂、絲網(wǎng)印刷和金屬模板印刷�����,近年還引入了非接觸式焊膏印刷技術(shù)����。目前,金屬模板印刷是最常使用的方法���。

焊膏施加的技術(shù)標(biāo)準(zhǔn)

焊膏印刷是保證SMT貼片品質(zhì)的重要工序。根據(jù)數(shù)據(jù)統(tǒng)計(jì)��,在PCB設(shè)計(jì)符合標(biāo)準(zhǔn)�����、元器件和印制板質(zhì)量得到保證的前提下,60%~70%的質(zhì)量問題出現(xiàn)在貼片加工的印刷工藝上��。

1����、焊膏的涂抹量均勻且一致。需要確保焊膏的形狀清晰�����,盡量避免不同圖形之間黏連在一起����。焊膏的形狀應(yīng)與焊盤一致,并盡量避免移位��。

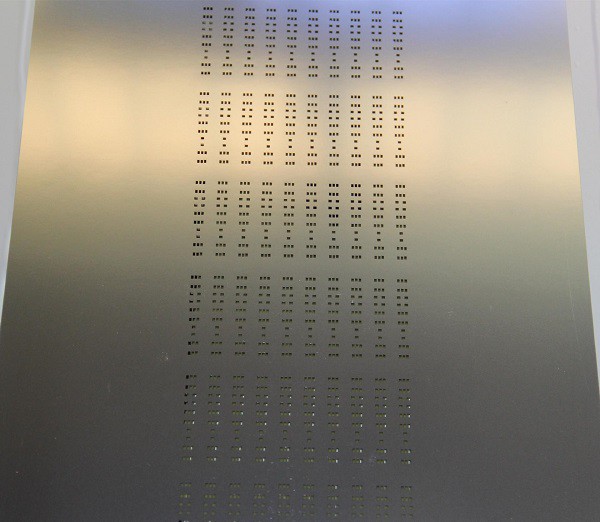

鋼網(wǎng)

2����、通常情況下�,焊盤上每平方毫米的焊膏量應(yīng)保持在0.8毫克/立方毫米左右;而對(duì)于緊密排列的元器件�����,則應(yīng)保持在0.5毫克/平方毫米左右���。

3、印刷在基板上的焊膏����,其重量值與期望值相比,允許有一定范圍的偏差����。對(duì)于焊膏覆蓋每個(gè)焊盤的面積���,應(yīng)達(dá)到75%以上�。若選擇免清洗技術(shù),則要求焊膏必須完全位于焊盤上�。對(duì)于無鉛焊膏����,要求其必須完全覆蓋焊盤�。

4����、焊膏印刷完成后,應(yīng)該沒有明顯的坍落現(xiàn)象�����,邊緣應(yīng)整齊,對(duì)于間隔元器件的焊盤��,移位不應(yīng)大于0.2毫米,對(duì)于基板表面���,不可以被焊膏污染。如果選擇使用免清洗技術(shù)���,可以通過減小模板張口尺寸的方法�,確保焊膏完全位于焊盤上�����。

13913128991

13913128991